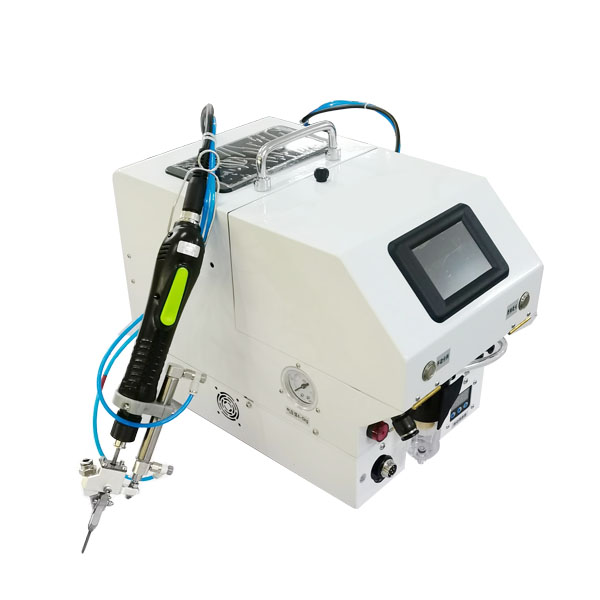

自动锁螺丝机工作原理

自动锁螺丝机是一种自动化设备,用于高效、精准地完成螺丝的自动供料、定位、锁付(拧紧)任务。其核心工作原理可以分解为以下几个关键环节:

1. 结构组成

自动锁螺丝机主要由以下模块构成:

-

供料系统:负责螺丝的自动筛选、排序和输送。

-

锁付机构:包括电批(电动螺丝刀)、扭矩控制器、升降机构等,完成拧紧动作。

-

定位系统:通过机械臂、导轨或视觉系统(CCD相机)定位螺丝孔。

-

控制系统:PLC、工控机或嵌入式控制器,协调各模块运行。

-

传感器:检测螺丝到位、扭矩达标、异常报警等。

2. 工作流程

步骤1:螺丝供料

-

供料方式:

-

振动盘供料:通过振动将螺丝排序并输送到轨道末端。

-

吹气式供料:利用压缩空气将螺丝吹送至锁付机构吸嘴。

-

滚筒式供料:适用于大尺寸螺丝或异形螺丝。

-

-

关键点:供料系统需避免卡料、缺料,并确保螺丝方向一致。

步骤2:螺丝吸取/吸附

-

真空吸附:通过吸嘴(橡胶头)吸附螺丝头部。

-

磁吸式:利用磁性吸头吸取带磁性的螺丝(需注意防磁干扰)。

步骤3:定位与对孔

-

机械定位:通过预设的夹具或导轨定位工件。

-

视觉定位:使用摄像头识别螺丝孔位置,并反馈给机械臂调整坐标。

-

激光辅助:激光束标记螺丝孔,辅助精准锁付。

步骤4:锁付(拧紧)

-

电批控制:

-

扭矩控制:通过伺服电机或扭矩传感器确保螺丝拧紧力达标。

-

角度控制:监测螺丝旋转角度,避免过紧或滑牙。

-

-

过程反馈:实时记录扭矩-角度曲线,用于质量追溯。

步骤5:复位与循环

-

完成单颗螺丝锁付后,设备复位至初始位置,等待下一循环。

3. 技术要点

(1)供料系统的可靠性

-

防卡料设计:通过振动频率调节、轨道坡度优化减少卡顿。

-

缺料检测:使用光电传感器检测供料是否中断,触发报警。

(2)拧紧精度控制

-

闭环控制:伺服电机+编码器实时反馈扭矩和转速。

-

自适应调整:根据材料硬度(如塑料/金属)自动调节拧紧参数。

(3)异常处理

-

滑牙检测:通过扭矩突降或角度异常判断螺丝滑牙。

-

浮锁检测:压力传感器检测螺丝是否完全锁入。

4. 类型与场景

-

手持式自动锁螺丝机:人工辅助定位,适合小批量、多品种场景。

-

多轴式自动锁螺丝机:多电批并行工作,用于高密度螺丝孔(如电路板)。

-

机器人集成式:搭配六轴机械臂,适应复杂曲面或柔性生产线。

5. 核心优势

-

效率提升:单颗螺丝锁付时间可缩短至0.5~2秒。

-

一致性高:避免人工操作导致的漏锁、过紧或松脱。

-

数据可追溯:记录每颗螺丝的扭矩、角度、时间戳,支持MES/QMS系统集成。

6. 典型问题与解决

-

螺丝卡料:清洁供料轨道或调整振动频率。

-

吸不住螺丝:检查真空压力或吸嘴磨损情况。

-

拧紧不合格:重新校准扭矩控制器或更换批头。

通过以上设计,自动锁螺丝机实现了从供料到锁付的全流程自动化,成为电子、汽车、家电等行业精密装配的核心设备。